【図面基礎】寸法の入れ方で製品の出来上がりが変わる

図面に寸法を入れる時に、「軸(基準点・基礎点)」考えて寸法を入れていますか?

出来上がった部品を組付けようとして、「微妙に穴がズレている」・「組付いたけど、硬い」あなたはこんな経験ないでしょうか。

それって製品全体の軸を見落としている・間違えているからかもしれません。

「寸法をどこから入れる」これは、設計者しかわからないのですが、その重要性を理解して適切な寸法指示を行う必要性はご案内できます。以前お話しした、公差の話も絡んでくるとても大事な話です。場合によっては、違うものができてしまうかもしれないからです。

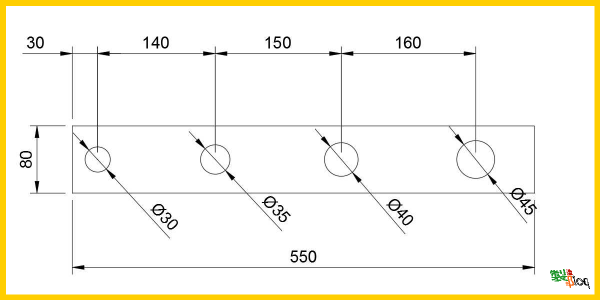

寸法の入れ方で出来上がるものが違う可能性。

出来るものが違う可能性?「なんで」そう思われますよね。分かりやすいように図面で確認していきましょう。

条件を決めます

公差は一般交差 B級(中級)これで寸法計測を見ていき居ます。B級の公差は

- 30㎜を越え120以下 ±0.3㎜

- 120㎜を越え400㎜以下 ±0.5㎜

- 400㎜を越え1000㎜以下 ±0.8㎜ 必要な部分だけ抜粋です。

ここでは孔ピッチを表す寸法だけ注意します。

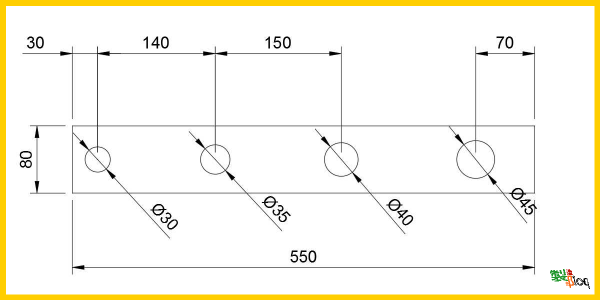

30㎜ 140㎜ 150㎜ 160㎜ 全部足すと 480㎜です。

一番右側の φ45㎜ の孔は、左から 480㎜ のところに存在します。

もちろん、机上の図面ではこれであっています。ですが、モノづくりで公差を考えると…

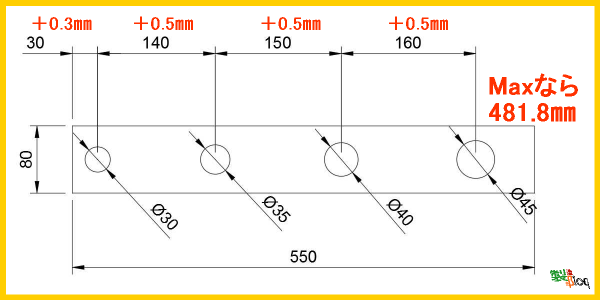

すべて公差がMax(プラス・右寄せ)いっぱいでできていた場合。

30㎜+0.3㎜ 140㎜+0.5㎜ 150㎜+0.5㎜ 160㎜+0.5㎜ = 481.8㎜

そうなんです、φ45㎜の孔は、左から481.8㎜のところにあることになり1.8㎜もズレるのです。

これがもし対象になる取付部品などがあれば「孔がズレてあたりまえ」となります。

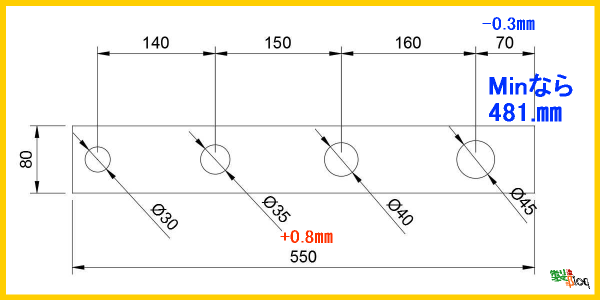

すべてMin(マイナス・左寄せ)でできた場合

30㎜-0.3㎜ 140㎜-0.5㎜ 150㎜-0.5㎜ 160㎜-0.5㎜ = 478.2㎜

MaxとMinの時では 3.6㎜の差が生まれます。

おさらい 公差

ものづくりにおいては、加工時に必ず誤差が生まれます。その誤差を許容差として指示を出すのが公差です。「0」の指示は出せません。「0」で計測する検査機も加工機も存在しないからです。

大切なのは軸(基準)。

この製品を単体で使うなら問題はないもしれません。ですが、何かと「ネジ止めする」・「挟みこむ」・「あわせる」などの対象物があった場合、注意が必要です。

注意とは、対象物も「同じ向き・方向で寸法を入れていくこと。」たったこれだけです。

今までの図は、左から穴位置の寸法が入っています。仮に対象物があり、左から寸法を同じように入れていき両方ともMinで作られていた場合、φ45.㎜の位置は、478.2㎜なります。ですが、逆から寸法を取ると…

φ45㎜ の孔位置は 70㎜ となるので公差をMin(右寄せ)で考えると 69.7㎜

550㎜ の全長がMaxだった場合 550.8㎜

550.8㎜-69.7㎜ 481.1㎜

481.1㎜-478.2㎜ 2.9㎜ の差が生まれます。

さすがに 3㎜ 近くズレがあると組付も厳しくなるでしょう。

回避する考え方。

考え方ですので、すべての状況に当てはまるものではありません。ですが、基本は「下に右に」と言ったように決めておけば、部品の利用向きから自然と答えは出てくるでしょう。どのようなパターンでも「軸」がどこにあるのかを決めるのは、設計を行うあなたです。製品によって軸は製品の中心にあったり、上部にあったり2箇所あったりとする場合もあるでしょう。

残念ではありますが、こういった指示は3Dではまだ難しい所があるように感じています。

特殊な例ですが、次のような指示を受ける場合もあります。参考までに。

加工者(工場)は、相談を頂ければ提案はできるのですが、図面からすべてを読み取ることは難しいです。まして単品図となる部品1点や1箇所の図面を頂いてよいアドバイスは難しいのです。

まとめ。

極端な例ではありすが、寸法指示による設計不具合のお話しをさせていただきました。残念ではありますが、実際このような事例はあるのです。それもかなりの頻度で…

- 既存製品の改造部品を作る時

- 3Dデータだけで「切削部品を切削工場へ」・「板金部品を板金工場へ」依頼する時

- 図面指示の間違い

昔は「検図」を行っていたので発見もあったようですが、今は設計者にすべてのしかかるような時代です。「軸」忘れないでください。