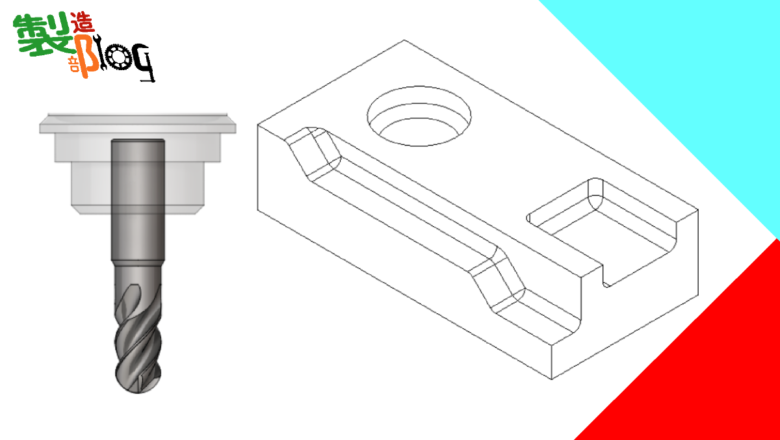

ボールエンドミル、切削の工具が分かれば加工が分かる:フライス編

「工具の特徴が分かると、得意な加工が分かる。」の第二弾。今回はボールエンドミルです。最近は卓上のCNC機なんかも多いので、大手通販メーカーでも手に入るようになってきています。身近になればなるほど情報は多くなるはずなのですが、「あれ?」って感じでないですか?そんなあなたのために少しだけまとめてみます。

加工範囲と形状確認。

ボールエンドミルは、フラットエンドミルと比べると「先端にエッジがない」です。その為、エッジを利用した加工はできません。

加工範囲。

加工範囲は、フラットエンドミルと変わりはありません。基本的には側面と先端である半球の部分です。

形状の確認。

図は、先端と首の部分の寸法が同じ図をご用意しましたが、先端に球体、首が細い形状のものも多数あります。

首の太さによる違い。

首の太さが同じだと強度が高く側面での切削加工も可能になります。ですが、先端に球体を取り付けたような形状になると、当然首は弱くもろくなります。そして側面での加工ができなくなるため、工具の交換を視野に入れないと加工に多くの時間を費やすことになる可能性があります。

得意な加工。

球体・半球体どちらも言えるのは、精度の高い曲面加工を行う時に能力を発揮します。機械部品より、金型を作る時などの利用の方が多いかもしれません。勿論、形状のマッチした加工も考えられます。

ボールエンドミルの弱点。

ボールエンドミルで、ガツガツ加工を行う事は難しいです。製品との接地面が少ないので削れる範囲は少なくなります。その状況で面をきれいにするためには、高速に回転させる必要があります。この高速に回転させる事が難しいと、ボールエンドミルは思った効果を発揮しないかもしれません。少し変わった形状の加工はCAMがあったほうが良いです。更に伝えると、5軸の方が工具には優しいかもしれません。(刃こぼれ防止。)

まとめ。

接地面が少ないため、常に高負荷がかかった加工を行っていくボールエンドミルですが、曲面加工にはなくてはならない工具です。負荷分散をさせるためには、加工面への侵入角度の変更を求められますので、3軸より5軸加工の方が向いていると思われます。この段階で、CAMの導入も必須でしょう。

よく問い合わせをいただくのですが、卓上のCNC機での利用には送りスピードの調整などで対応するしかないでしょう。