3D-CADの利用方法で回避できる不具合設計(板金加工)

今回の問題は、板厚が一定の厚さで書かれていない板金部品。

この事例は、どこの会社・誰ではなく、年に数回~数十回、目にする事例です。

設計者との1対1での打ち合わせで対応できてしまうので社内・社外でもあまり共有される事例ではないようです。

3D-CADは、設計を手助けしてくれるツールです。その使い方ひとつで不具合(検証・再設計)の可能性を大幅に下げることができるのです。3D-CAD運用のルール作りのためにも意識してはいかがでしょう?

今回の目線はこちら

- 板厚が一定でない板金設計。

- 工場での実務対応方法は。

- 危険な見逃されるパターン。

- 回避するにはCADの段階から。

板金加工部品-板厚の変わる板金設計。

数多くある例

曲げ加工で作る部品で、曲げた先から板厚が変わる3Dデータを頂くことがあります。(一部だけ板厚が違うものも含みます。)これは例えば、設計中にネジのタップを開けようとしたら、「板厚が薄いためネジが締められない」ので板厚全体を変えたつもりで1面だけ板厚の違う部品ができてしまった、ということなど、状況はいろいろですが。

例えば

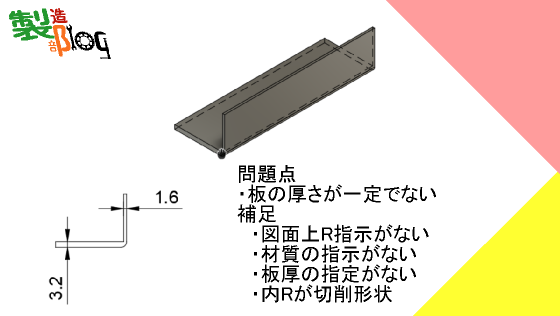

L字曲げの部品で-1面は板厚1.6㎜、もう1面は3.2㎜といった感じです。

この形状は3D-CADのソリッドモデルならいくらでも書くことが可能な設計です。

実務の対応方法は。

この状態になると加工工場は、問い合わせをかける⇒作業が止まる⇒納期が遅くなる

更に問題は、1部品の依頼ならいいのですが、数点・数十点の依頼だった場合、すべて見直す必要が出てきます。時間が大幅に奪われてしまうのです。

他にも、多数の部品で組付けられる製品の場合は、わずかな板厚の変更でも嵌合が悪くなる場合があり多数の部品の設計変更の必要性が出る可能性もあります。

危険な見逃されるパターン。

不具合は少しでも早く見つかることが良い結果を生み出すことに繋がるでしょう。

仮に図面に板厚の指示が明確に記載されている場合、見逃されてしまう場合もあります。

今回の例は、1.6㎜と3.2㎜と目視でも分かりやすいもので記載しています。ですが、1.0㎜と1.2㎜でしかもサイズの大きな部品だと目視での確認は不可能です。その場合、図面枠の板厚を信用して工場は作業するでしょう。最近は図面なしでの3Dデータでの依頼ができる工場も多いので見逃されがちです。

工場で不具合を捕まえる。

先ず、製造図面が歩かないか、図面に材質・板厚が書かれているか、曲げRの指示記載があるか。このような部分が、工場での発見ポイントでしょう

製造図面がある。

製造図があると、情報不足があれば⇒問い合わせ になるので発見の可能性が上がるでしょう。

図面枠の情報。

図面枠には、材質・板厚の記載ができる項目があります。材質の種類によっては、板材しかないものありますので発見される可能性が上がります。更に板厚が書いてあれば切削部品は。板厚の概念がないため、記載があるだけで板金となります。

曲げRの指示。

曲げる指示があれば、切削ではなく板金となえります。

3D-CADで回避する。

最近の3D-CADは、板金モデルで設計できる機能があるものも多くなってきています。その機能さえ使えばこの事例はなくなるのです。

面倒でも、板金部品は板金モデルで、切削部品はソリッドモデルで書くようにすると回避できます。

これからCADを勉強するなら、Fusion360 や Solidworks for Makers(SolidWorksの個人向け3D-CAD) などはいかがでしょうか?どちらも、板金設計が可能です。

Fusion360は、条件により無償の利用も可能です。

Solidworks for Makersは、1年間 $99.0で利用できるようです。

まとめ

ソリッドモデルで板金部品の設計を行うと不具合の加工性が発生します。3D-CADの多くの機能は先駆者達の遺産と思ってもよいのではと思います。機能を使いこなすことにより不具合の回避ができるなら使わない手はないでしょう。

昔は、工場の方(職人さん)が、目視で確認していたので製造前に発見されることも多かった事例です。設計も加工データもPCで行うようになり、間違えることが難しくなくなったり、知識が薄くても加工が可能になったり、技術の変化が生み出した事例なのかもしれません。